- 手机:

- 021-50798889

- 电话:

- 021-50798889

- 邮箱:

- http://5dasuan.com

- 地址:

- 上海市嘉定区曹安路2020号

“工程接单24775元,预计交货日期2023年4月26日。”近日,记者走进广东华盛家具集团板式屏风分公司(以下简称“华盛板式家具”)车间,一眼就看到车间内显示屏上跳动着的数据。这是一套公司生产计划与物料管理系统,华盛家具集团制造副总裁王旭凯称之为“MES系统”,实时接单信息、订单执行情况、设备状态各种数据都能一键查询。

据了解,广东华盛家具集团是高新技术企业、中山市智能制造示范单位,其打造的华盛板式家具车间,经过几年的智能制造升级改造,已经形成了强大的非标柔性化定制与批量化快速交付智能制造能力。

家具从原材料加工成可出仓的成品,往往需要很多工序。在2015年之前,华盛板式家具的生产方式被王旭凯称之为“孤岛”。他举例说,业务员前端接单后不能直接和后台生产数据连接上,各个订单执行情况也无法实时查询,中间需要很多时间沟通。在订单生产环节,各个工序之间也是分裂隔断的,工人完成前端工序生产后,需要将产品从生产线上卸下放在一旁,然后再由专人搬送到下个工序等待加工,这期间还要等各个零部件配齐,导致生产效率很低。

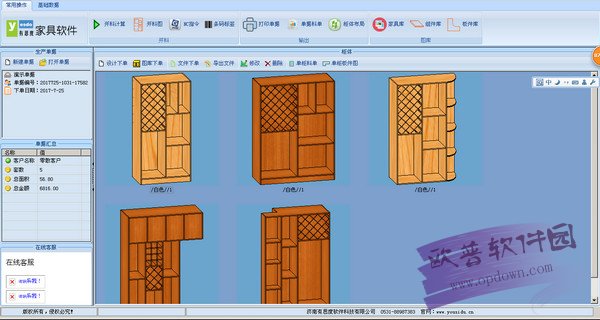

但自从进行数字化智能制造改革后,华盛板式家具加快数字化平台建设,引进、升级各类网络设备设施,例如不断完善优化揉单生产的WCC拆单软件、用于生产管理的MES系统、大幅提升工作效率的芯料软件、GTR软件、辅助拆单软件、纸箱软件等,这些系统全部打通成为华盛板式家具数字化平台,各个部门的生产数据也“流动”了起来。原来的生产工序流程也全部被打通,系统会根据客户订单进行零配件自动匹配,产品在生产线上加工完成后,将自动进入下一个流程直接加工,原来的“孤岛式”生产也变成了更加灵活自动的生产线式生产。

传统家具制造业是劳动密集型企业,生产环境嘈杂,机器轰鸣刺耳,流水线上一排排工人高强度作业。而现在华盛板式家具数字化智能化车间里明亮宽敞,100多米长的生产线上全是机械全自动生产制造,寥寥几个工人便可满足一条生产线高效运转需要。这样的生产线,这间数字化智能化车间有13条。

“过去需要经过7组工人才能完成的生产工序,现在只要一台设备加上几个电脑指令就可以完成,大大缩减生产时间和人力成本三亿体育官方网站。例如,这种异型台面,我们以前1天1组工人最多只能生产50面,目前同样数量的工人可以生产200面。”王旭凯坦言,自从华盛板式家具开始数字化智能制造改革后,8年时间公司年产能翻了10倍,人均产出也从当初的4万元左右上升至现在的12万元,翻了3倍。如果订单充足,人均产出甚至可以达15万元左右。

王旭凯介绍,华盛板式家具进行数字化智能制造改革是2015年,那一年国家刚开始布局“智能制造”,华盛集团总部也紧跟时代步伐,在中山10个分散的厂区中,选中了华盛家具板式屏风分公司,布局智能化工厂试点建设。为不断提升制造综合能力,华盛板式家具不断引进自动化生产设备、数字化系统,逐渐从最初功能单一的信息化软件,打造成为多方协同的信息化平台,使得各部门的信息能够在平台上实时储存与协调,成为中山办公家具行业智能制造示范标杆。

在王旭凯看来,同样的厂房面积实现产能10倍增长,除了数字化智能化设备引进和产线的提升改造外,做好数字化的核心更在于人的培养。他认为,一家企业只有从基层员工到中高层管理人员都具有数字化智能化思维,才能让企业走得更远更好。

造物先育人是华盛板式家具的管理理念,公司每个产线员工都会经历岗前培训、在岗在职培训和单点培训,一系列培训不仅让员工知道了什么是数字化智能化,也让他们在岗位上工作得更加得心应手。

王旭凯介绍,未来公司计划持续向数字化智能化发力,将目前尚未能纳入智能化系统的数据全部“一网打尽”,为后续生产创造更多便利。